Доводочные испытания

В настоящем разделе будут рассмотрены в основном испытания усилителей рулевого управления. Испытания, связанные с доработкой конструкций, рабочих элементов насосов не рассматриваются, так как эти вопросы являются общими для гидронасосов высокого давления всех отраслей машиностроения и освещаются в соответствующей литературе.

Испытания с целью доработки конструкции проводятся как на стендах, так и в дорожных условиях на автомобилях.

При стендовых испытаниях проверяют и доводят до расчетных указанные ниже характеристики усилителя и его отдельных элементов, при дорожных - оценивается работа системы рулевого управления с усилителем в целом и проверяется соответствие усилителя техническим данным автомобиля.

На стенде экспериментально определяются следующие зависимости:

- у распределителя p = f(Δ); T3 = f(p) или Mв = f(p);

- у силового цилиндра ηс.ц. = f(p);

- у усилителя в целом Mв = f(Mк) или Мв = Тс.ч; Mc.ц = f(α) или Tс.ц = f(α); p = f(α); ΔQ = f(p); Mв = f(ωα) при заданном значении Мс.ц или Тс.ц.

Кроме того, замеряют общий ход штока силового цилиндра, максимальный угол поворота сошки, усилие на штоке и момент на валу сошки, необходимые для поворота рулевого вала с заданной скоростью.

Соответственно схема стенда должна предусматривать возможность регистрации следующих параметров: момента на рулевом валу Мв или усилия на золотнике Тз; угла поворота рулевого вала а; момента на валу сошки Mс или усилия на штоке силового цилиндра Тс.ц; угла поворота вала сошки или хода штока; хода золотника распределителя Δ; давление в системе p.

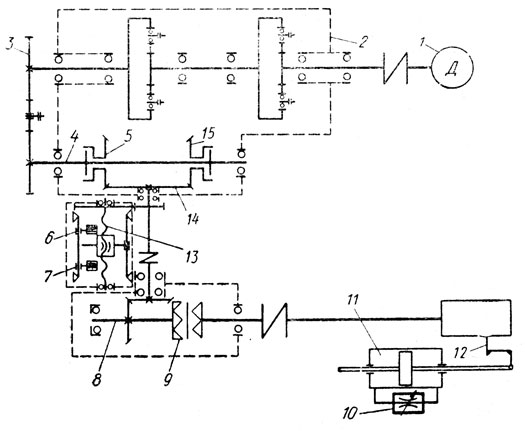

Общий вид и кинематическая схема стенда, позволяющего снять перечисленные характеристики, показаны на рис. 46 и 47. Стенд рассчитан на испытание усилителей легковых и грузовых автомобилей с нагрузкой на управляющую ось до 7 Т.

Асинхронный электродвигатель 1 (рис. 46) мощностью 4,5 квт (n = 1500 об/мин) вращает вал 4 через двухступенчатый редуктор 2 и сменные шестерни 3. На валу имеются две электромагнитные муфты ЭМ-42, одна из которых постоянно связана с шестернями 15 и 14, другая - с шестернями 5 и 14. Включение той или иной муфты позволяет получить реверсирование на валу шестерни 14, который через цилиндрическую шестерню вращает винт 13. При нажатии гайки винта на один из конечных выключателей 6 и 7 приводится в действие та или другая электромагнитная муфта. Выключатели 6 и 7 могут передвигаться вдоль винта 13. Расстояние между ними определяет число оборотов рулевого вала до реверсирования.

Рис. 46. Кинематическая схема стенда для доводочных испытаний и испытаний усилителей на износ

Момент от выходного вала 8 передается на динамометрическую муфту 9. Муфта создает электрический сигнал, пропорциональный передаваемому моменту. На конце вала 8 имеется цанговый зажим и упругая муфта, позволяющие закреплять рулевой вал.

Вал сошки 12 непосредственно (если усилитель встроен в рулевой механизм) или через усилитель связан с гидротормозом 11. Дроссель 10 позволяет регулировать нагрузку на усилитель. Манометры в полостях гидротормоза служат для визуального контроля за нагрузкой.

Возможна другая конструктивная схема привода. На некоторых стендах того же назначения привод к рулевому валу осуществляется гидродвигателем. Угловая скорость рулевого вала в этом случае регулируется клапаном расхода, встроенным в питающую магистраль двигателя.

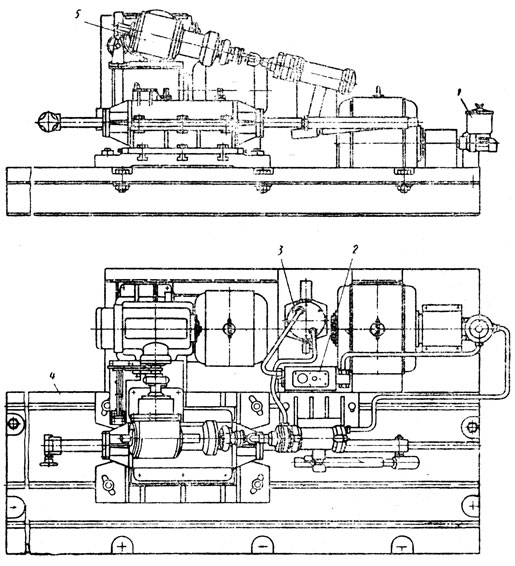

Рис. 47. Общий вид стенда для доводочных испытаний усилителей и испытаний их на износ

У рассматриваемого стенда корпус редуктора 5 (рис. 47) можно поворачивать на стойке относительно горизонтальной оси для выбора наиболее удобного угла соединения с рулевым валом испытываемого механизма. Рабочий объем цилиндра гидротормоза 3400 см3. Цилиндр рассчитан на давление до 50 кГ/см2. Охлаждение цилиндра водяное. Цилиндр 3 закреплен на плите и может быть перемещен относительно нее в поперечном направлении. В свою очередь, эта плита прикреплена к плите 4, имеющей продольные пазы. Для привода насоса гидроусилителя на стенде имеется второй асинхронный электродвигатель мощностью 10 квт при 1500 об/мин. Масло от насоса 1 поступает к усилителю, а затем по сливному трубопроводу через баки 3 и 2 снова в насос. В баке 2 расположен змеевик с охлаждающей водой.

Параллельно сливной магистрали в пульте управления установлен масломер СВШ-20 и часы для контроля расхода жидкости и проверки ее утечек.

Момент, подводимый к рулевому валу, замеряют с помощью динамометрических муфт 9 (см. рис. 45). Углы поворота рулевого вала и сошки определяют с помощью потенциометрических датчиков, установленных на свободном конце вала 8 и на валу сошки. Момент на валу сошки и усилие на штоке гидротормоза находят по напряжениям, возникающим в сошке или в переходных деталях, соединяющих сошку с гидротормозом. Напряжения замеряют с помощью тензодатчиков сопротивления. Тензоусилитель смонтирован на пульте управления.

Давление в напорной магистрали насоса измеряют обычным манометром, смонтированным на пульте управления, и безынерционным датчиком давления, преобразующим давление жидкости в электрические сигналы.

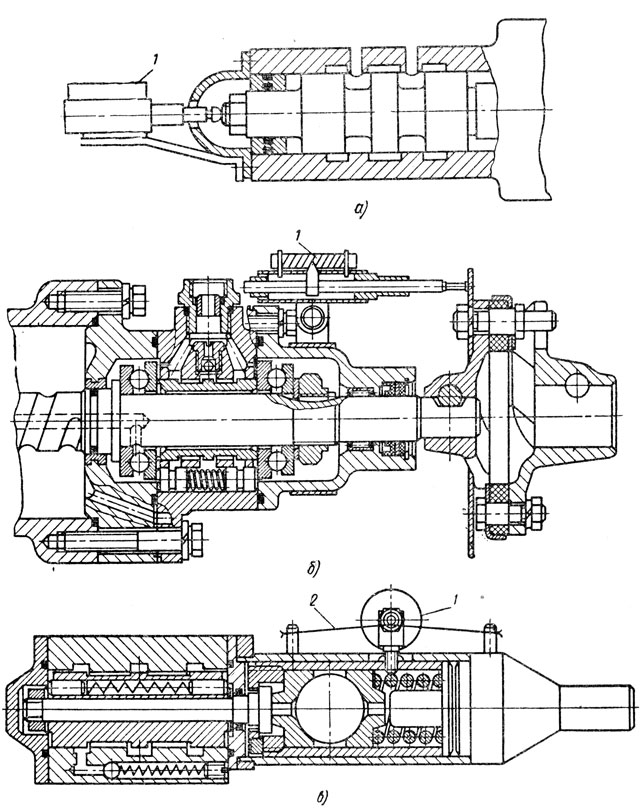

Перемещение золотников может быть замерено индикатором или датчиком перемещения (индуктивным или потенциометрическим). Привод датчика для различных золотников конструируется по-разному. Для усилителя типа МАЗ-500 датчик целесообразно устанавливать у торца распределителя, закрепляя датчик вместо крышки распределителя или пропуская ножку датчика через крышку (рис. 48, а).

Рис. 48. Возможные варианты установки датчиков перемещения золотников: а - встроенного в продольную тягу; б - встроенного в рулевой механизм; в - скомплектованного вместе с силовым цилиндром; 1 - датчик перемещения золотника; 2 - капроновая нить

У усилителя типа ЗИЛ-130 перемещение золотника определяется по осевому смещению вала винта рулевой пары, для чего на вал надевают специальную ступицу (рис. 48, б) Торец ступицы после напрессовки на вал протачивают так, чтобы биение ступицы отсутствовало. Ножка датчика опирается на проточенный торец.

Схема установки потенциометра- датчика перемещения золотника-у полностью закрытого распределителя показана на рис. 48, в.

Сигналы всех датчиков записываются непосредственно или через тензоусилитель на ленте шлейфного осциллографа или самопишущего механизма, смонтированного на пульте управления.

Характеристика pд = f(Δ) может быть определена следующим образом. Закрепляют усилитель на стенде, устанавливают датчики давления и перемещения золотника, открывают полностью дроссель 5 (см. рис. 44). Включают передачу, обеспечивающую минимальную скорость вращения рулевого вала, измерительную аппаратуру, электродвигатели насоса и привода рулевого вала. Показания датчиков смещения золотника и давления в системе записываются на ленте осциллографа. Опыт повторяют, постепенно увеличивая нагрузку (уменьшая сечение дросселя 5) до нагрузки, соответствующей максимальному давлению в системе усилителя.

Построение характеристики возможно в статическом положении. Дроссель закрывается полностью, а золотник перемещается поворотом рулевого колеса. Смещение золотника определяется по индикатору с точностью отсчета 0,01 мм, давление - по манометру. Однако этот способ связан с определенными трудностями, так как при одном и том же усилии на рулевом колесе золотник постепенно приходится смещать, а при одинаковом положении золотника давление со временем увеличивается из-за облитерации.

Реактивное действие у гидроусилителей, скомпонованных отдельно от рулевого механизма, определяется характеристикой Tз = f(p), а у усилителей, встроенных в рулевой механизм, - характеристикой Mв = f(p). Опыты по определению этих характеристик отличаются от предыдущих только тем, что на ленту осциллографа записывается не смещение золотника, а усилие, необходимое для его смещения, Тз или момент на рулевом валу Мв. Следует иметь в виду, что на момент Мв значительно влияет трение в рулевой паре. Поэтому перед проведением испытаний следует тщательно отрегулировать зацепление в рулевой паре.

Усилие Тз находят по напряжению в сошке или шаровом пальце, связанном непосредственно с золотником. На эти детали должны быть наклеены тензодатчики.

Механический к. п. д. силового цилиндра

ηс.ц = Tс.ц/pF.

Параметры p и Tс.ц записываются только при работе стенда, во время движения штока. Результаты определения значения ηс.ц при неподвижном штоке не соответствуют замерам в процессе его движения.

Сила на штоке силового цилиндра Tс.ц определяется по напряжениям, возникающим в детали, непосредственно связанной со штоком и соединяющей шток с опорой или гидротормозом.

Для усилителей, скомпонованных в картере рулевого механизма, к. п. д. силового цилиндра подсчитывается по формуле

ηс.ц" = Mс.ц./p(Fl0 + fр.эl) + Tnln,

где l0 - плечо силы, действующей на поршень силового цилиндра (расстояние от оси вала сошки); lр.э, ln - плечи сил реактивных элементов и центрирующих пружин (расстояние от оси вала сошки).

Усилитель в целом оценивается характеристиками Мв = f(Mс.ц) или Mв = f(Tс.ц) и Mв = f(α).

Параметры Tс.ц и Mс.ц определяют при работе стенда с минимальной скоростью вращения рулевого колеса. Нагрузка на усилитель меняется в результате изменения проходного сечения в дросселе 5 (см. рис. 45) гидротормоза. При этом с помощью тензодатчиков, которые наклеены на рулевой вал и вал сошки или на какую-либо деталь, соединяющую силовой цилиндр с гидротормозом, определяются и записываются на ленту осциллографа или самопишущего механизма значения Mв, Mс.ц или Tс.ц.

Зависимость Mв = f(α) устанавливают при полностью заторможенном штоке гидротормоза и силового цилиндра. На осциллограмму записываются момент и угол поворота вала рулевого колеса при медленном вращении рулевого колеса.

Точность подгонки золотника и гильзы в качестве внутренних уплотнений характеризуются суммарными утечками жидкости в системе, которые проверяют так же, как и при контрольных испытаниях.

Динамическая характеристика, полученная на стенде, не позволяет оценить качество переходного процесса при включении усилителя на автомобиле, так как зависит не только от усилителя, но и от его компоновки, параметров остальной части системы рулевого управления, параметров передней оси и шин колес. Поэтому на стенде (см. рис. 45) можно оценить только, насколько усилие на рулевом колесе зависит от числа его оборотов.

Испытания заключаются в следующем. В коробке передач устанавливают передачу, обеспечивающую скорость вращения рулевого вала 1,5 об/сек. Включают насос усилителя и привода рулевого вала. Сопротивление гидротормоза регулируют дросселем 5 (см. рис. 45) так, чтобы создать давление в напорной магистрали насоса, равное 0,5 pmax. При работающем стенде записывается усилие на рулевом колесе. В результате получают осциллограммы, по которым строят характеристику (кривая 3, рис. 40).

В качестве примера ниже описаны доводочные испытания по выбору полного хода золотника распределителя усилителя типа МАЗ-500 (см. рис. 9).

Для испытаний было взято два усилителя: один - новый, второй - изношенный, снятый с автомобиля, пробег которого составлял 60 тыс. км. Осевые размеры рабочих щелей в распределителе были близки к номинальным (0,3 мм). Зазор по диаметру между золотником и корпусом распределителя у нового усилителя составлял 0,023 мм, у изношенного 0,056 мм. В канавки колец поршней были уложены резиновые О-образные кольца. Утечка жидкости через цилиндры при давлении 55 кГ/см2 практически отсутствовала. Ход золотника от нейтрального положения у нового распределителя составлял 0,92 мм при повороте рулевого колеса влево и 1,1 - при повороте вправо, а у изношенного - соответственно 1,02 и 0,83 мм. После сборки усилителей на стенде были определены характеристики p = f(>) и утечка жидкости при максимальном давлении и температуре 60°С (рабочая температура).

Выяснилось, что у нового распределителя давление достигает максимального значения при ходе золотника вправо на 0,5 мм и при ходе влево на 0,46 мм. У изношенного распределителя давление достигает максимального значения pmax при смещении золотника вправо на 1,1 мм. При смещении золотника влево до упора давление достигало только 40 кГ/см2. При этом утечки составляли 8 л/мин, что соответствовало производительности насоса при указанном давлении. Ход золотника был увеличен до 1,5 мм, после чего давление достигло максимального значения при смещении золотника влево на 1,2 мм. Утечки жидкости при смещении до упора составили 3,2 л.

С учетом возможного неблагоприятного сочетания допусков на осевые размеры окончательно был рекомендован полный ход золотника, равный 4 мм.

Доводочные испытания насосов обычно связаны с доработкой профиля рабочих деталей, подбором проходных сечений, всасывающих и нагнетательных трубопроводов и каналов системы, клапанов расхода и давления.

Доводочные испытания насоса ЗИЛ-130 (см. рис. 23) помогли уточнить размеры торцовых зазоров между ротором и корпусом насоса, форму и размеры масляных канавок на торце корпуса, обеспечивающих равновесное положение ротора между корпусом и распределительным диском, размер жиклера клапана расхода, сечение канала в коллекторе, ведущего от клапана расхода к всасывающим отверстиям в корпусе, и др.

Необходимость масляных канавок и их размеры были установлены в результате следующей работы. В процессе эксплуатации на отдельных автомобилях насосы преждевременно выходили из строя по причине задира торцов корпуса в местах контакта с ротором. Необходимо было выявить условия, при которых возникает дефект, и наметить пути его устранения. При испытании на износ насосов на стенде, воспроизводившем режим работы насоса при движении автомобиля по шоссе с разбитым твердым покрытием, задиры не появлялись.

В процессе эксплуатации автомобиля выяснилось, что насосы выходят из строя в основном на автомобилях, работающих в условиях бездорожья. При движении в колее у этих автомобилей усилитель может оказаться включенным длительное время и насос будет работать при максимальном давлении в течение 30-60 сек. Температура масла при этом достигает 100-120° С. Этот режим был воспроизведен на стенде. В течение 30 сек давление поддерживалось равным 60 кГ/см2, затем в течение 30 сек - равным 20 кГ/см2. Температура масла изменялась от 90° С (давление 20 кГ/см2) до 120° С (давление 60 кГ/см2). Число оборотов ротора составляло 3000 в минуту. При таком режиме на торцах корпусов, не имевших масляной канавки, задиры появлялись через 10-15 мин работы. Введение канавки глубиной 2 мм в месте задиров, а также увеличение торцового зазора с 0,01 до 0,02 мм устраняли дефект. После 15-20 ч работы в этом режиме насосы выходили из строя вследствие износа статора.

|

ПОИСК:

|

© MOTORZLIB.RU, 2001-2020

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'

При использовании материалов сайта активная ссылка обязательна:

http://motorzlib.ru/ 'Автомобилестроение, наземный транспорт и организация движения'